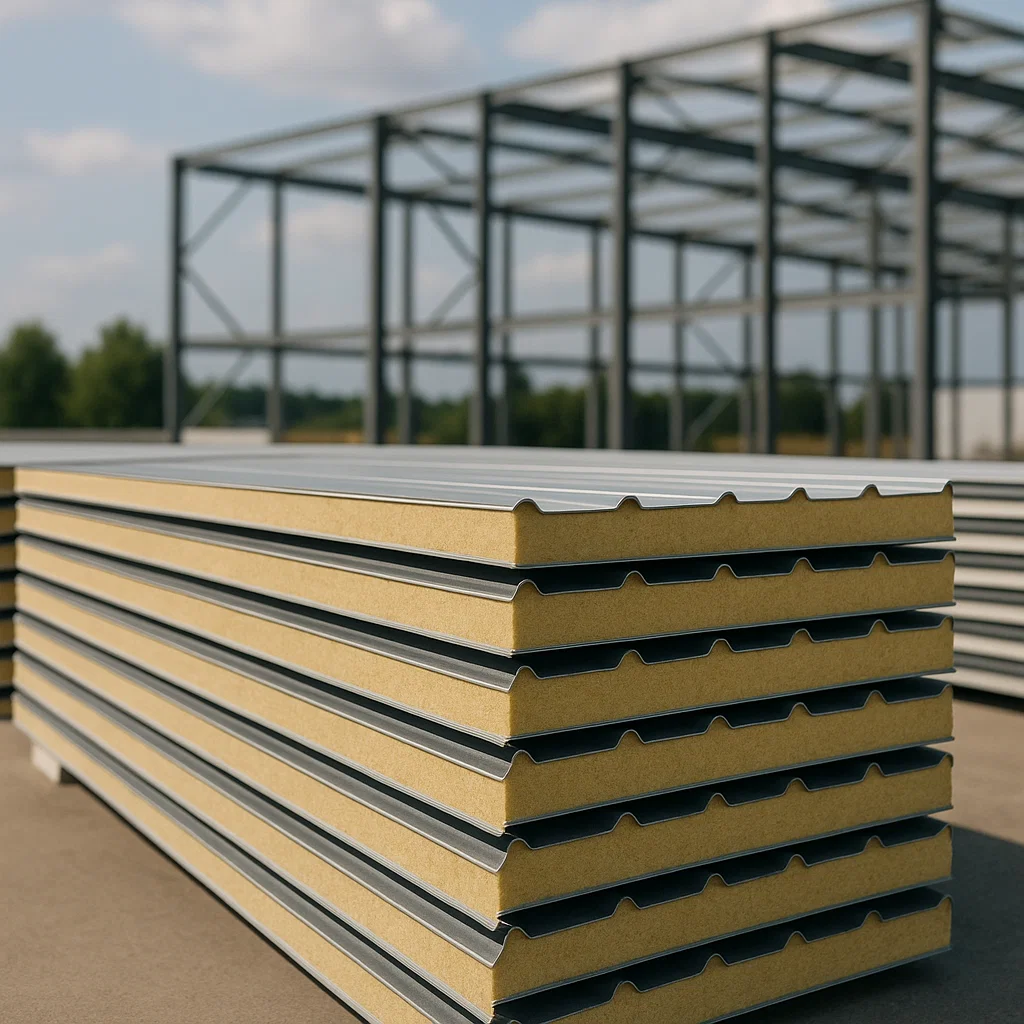

W nowoczesnym budownictwie przemysłowym płyty warstwowe zyskały status jednego z najpopularniejszych materiałów okładzinowych. Lekkość, szybkość montażu i świetna izolacyjność sprawiają, że są wybierane zarówno przy wznoszeniu hal produkcyjnych, jak i magazynów czy chłodni. Kluczem do zachowania wszystkich ich zalet jest jednak odpowiedni dobór systemu mocowania. To, czym i jak przymocujemy płyty do konstrukcji stalowej, wpływa bezpośrednio na trwałość, szczelność i odporność całego budynku. W tym artykule przyjrzymy się dostępnym rozwiązaniom, ich zastosowaniom i aktualnym trendom.

Wybór konkretnego systemu mocowania nie może być przypadkowy. Różne warunki eksploatacji, rozpiętości konstrukcji czy wymagania estetyczne determinują inne podejście projektowe. W niniejszym przeglądzie omówimy zarówno rozwiązania standardowe, jak i bardziej zaawansowane systemy z ukrytym montażem. Nie zabraknie też danych rynkowych oraz wskazówek praktycznych dla inwestorów i wykonawców.

Wkręty samogwintujące pozostają jednym z najczęściej stosowanych rozwiązań w mocowaniu płyt warstwowych do konstrukcji stalowych. Ich popularność wynika z prostoty użycia, dostępności oraz niezawodności. W przypadku cienkościennych profili stalowych stosuje się najczęściej wkręty z podkładką EPDM, które zapewniają dodatkową szczelność i kompensują niewielkie ruchy termiczne. Montaż odbywa się bez wcześniejszego nawiercania – stalowe końcówki z gwintem samonawiercającym pozwalają na szybkie i czyste przymocowanie paneli.

Warto jednak pamiętać, że klasyczne wkręty mogą z czasem osiadać pod wpływem wibracji lub wielokrotnego oddziaływania wiatru. Z tego powodu projektanci coraz częściej sięgają po rozwiązania wzmacniające ich stabilność – np. specjalne łączniki z łbem grzybkowym lub pierścieniami uszczelniającymi. Równie istotna jest regularna kontrola i konserwacja punktów mocowania, szczególnie w obiektach narażonych na duże amplitudy temperatur.

Tam, gdzie klasyczne wkręty zawodzą lub nie są wystarczające, do gry wchodzą kotwy mechaniczne oraz chemiczne. Stosowane są przede wszystkim w konstrukcjach o podwyższonych wymaganiach nośności, np. w chłodniach przemysłowych, halach wysokiego składowania czy obiektach narażonych na działanie sił ssących wiatru. Kotwy chemiczne, dzięki brakowi naprężeń rozprężnych, pozwalają zachować integralność materiału konstrukcyjnego, a przy tym osiągnąć bardzo wysoką wytrzymałość na wyrwanie.

Kotwy mechaniczne działają z kolei na zasadzie rozpierania – po osadzeniu w podłożu stalowym tworzą trwałe zakotwienie poprzez siły mechaniczne. Ich zaletą jest natychmiastowa gotowość do obciążenia. Wadą – konieczność precyzyjnego osadzenia i uwzględnienia parametrów otworów. Oba systemy sprawdzają się znakomicie w miejscach, gdzie płyty muszą przenosić znaczne obciążenia punktowe lub są mocowane do nietypowych układów konstrukcyjnych.

Zaciski stalowe to coraz częściej wybierana alternatywa dla klasycznych wkrętów i kotew. Ich największą zaletą jest brak konieczności wykonywania otworów w płytach warstwowych – co oznacza lepszą szczelność i eliminację mostków termicznych. Zaciski działają poprzez mechaniczne objęcie płyty i dociśnięcie jej do konstrukcji nośnej. W praktyce wykorzystywane są głównie w systemach dachowych oraz w ścianach z panelem typu „pióro-wpust”.

Inwestorzy cenią to rozwiązanie za jego łatwość demontażu i możliwość recyklingu elementów bez uszkodzenia paneli. Wadą bywa ograniczona liczba producentów oferujących systemowe rozwiązania tego typu oraz konieczność precyzyjnego dopasowania kształtu profili zacisków do konkretnego typu płyty. W halach tymczasowych i obiektach poddawanych częstym przebudowom zaciski jednak zdecydowanie zyskują na popularności.

Współczesna architektura przemysłowa coraz częściej kładzie nacisk nie tylko na funkcjonalność, ale i estetykę wykończenia. W odpowiedzi na te potrzeby powstały systemy mocowania z ukrytym montażem, w których śruby i łączniki nie są widoczne od zewnątrz. Pozwala to na uzyskanie jednolitej, eleganckiej powierzchni elewacyjnej, bez zbędnych przebić i zakłóceń wizualnych.

Najczęściej systemy te polegają na zastosowaniu specjalnych zamków profilowanych w płycie, które łączą się bezpośrednio ze stalową konstrukcją nośną. Ich zaletą – poza wyglądem – jest również zwiększona szczelność i lepsza ochrona przed korozją. Warto jednak pamiętać, że wymagają one bardzo precyzyjnego montażu oraz zachowania pełnej zgodności z wytycznymi producenta. Błędy instalacyjne mogą prowadzić do nieszczelności i utraty gwarancji.

Z analizy rynku prefabrykowanych konstrukcji stalowych wynika, że w 2025 roku najczęściej stosowanym systemem mocowania są wkręty samogwintujące (40%), co nie dziwi ze względu na ich uniwersalność i niską cenę. Na drugim miejscu znajdują się kotwy chemiczne (25%), wykorzystywane przede wszystkim w obiektach wymagających wyższej trwałości. Zaciski stalowe zyskały 20% udziału w rynku, natomiast ukryte mocowania to już 15% całego segmentu, ze stale rosnącym trendem.

Dynamiczny wzrost segmentu ukrytych mocowań świadczy o rosnącej świadomości estetycznej inwestorów, a także o trendzie do integrowania funkcjonalności z designem w halach magazynowych i produkcyjnych.

W jednym akapicie przedstawmy kluczowe różnice pomiędzy systemami:

Wkręty samogwintujące: tanie, łatwe w montażu, ale podatne na wibracje.

Kotwy chemiczne: bardzo wytrzymałe, ale wymagają odpowiedniego przygotowania.

Zaciski stalowe: bezinwazyjne, lecz trudniejsze w dopasowaniu.

Ukryte mocowania: bardzo estetyczne, ale droższe i trudniejsze w montażu.

Dobór konkretnego systemu powinien uwzględniać warunki środowiskowe, przeznaczenie obiektu oraz wymagania budżetowe. Warto też skonsultować wybór z dostawcą systemów mocowań, by uniknąć niezgodności technicznych.

Projektując system mocowania, należy wziąć pod uwagę zarówno parametry statyczne konstrukcji stalowej, jak i właściwości samej płyty. Rekomendowane jest opracowanie pełnej dokumentacji technicznej obejmującej schemat rozmieszczenia łączników, obliczenia nośności oraz szczegóły dotyczące dylatacji i kompensacji cieplnych. W praktyce najlepiej sprawdzają się rozwiązania systemowe od jednego producenta – eliminują ryzyko niezgodności i ułatwiają montaż. Niezwykle istotne jest też przeszkolenie wykonawców z obsługi konkretnych typów mocowań.

Systemy mocowania płyt warstwowych to nie tylko kwestia techniczna, ale również inwestycyjna. Od właściwego doboru łączników zależy trwałość, funkcjonalność i estetyka całego obiektu. Warto analizować nie tylko cenę, ale też kompatybilność, łatwość montażu i potencjał modernizacyjny. Coraz większe znaczenie mają też rozwiązania bezinwazyjne i estetyczne, co widać w trendach rynkowych. Inwestycja w odpowiedni system mocowania to decyzja, która procentuje na lata.

Przygotuj zamówienie z wyprzedzeniem!

Chcemy ułatwić i przyspieszyć proces odbioru zamówionego materiału. Dlatego wprowadziliśmy możliwość wcześniejszego zgłoszenia zakupu. Wystarczy, że: