Współczesny przemysł produkcyjny zmienia się szybciej niż kiedykolwiek wcześniej. Globalna konkurencja, rosnące ceny surowców i potrzeba skracania czasu realizacji zleceń sprawiają, że przedsiębiorstwa szukają rozwiązań pozwalających na zachowanie najwyższej jakości przy jednoczesnej redukcji kosztów. Jednym z narzędzi, które idealnie wpisuje się w te potrzeby, jest cięcie CNC. Ta technologia nie jest już nowinką, lecz fundamentem nowoczesnych zakładów produkcyjnych – zarówno dużych koncernów, jak i mniejszych warsztatów.

Automatyzacja procesów oraz komputerowe sterowanie maszynami umożliwiają osiągnięcie precyzji, o której jeszcze dwie dekady temu można było jedynie marzyć. Oprócz perfekcyjnej powtarzalności CNC pozwala również na maksymalne wykorzystanie materiału, a tym samym redukcję odpadów i poprawę rentowności produkcji. W niniejszym artykule przyjrzymy się temu, jak cięcie CNC w praktyce wpływa na efektywność zakładów przemysłowych, gdzie znajduje zastosowanie, jakie korzyści ekonomiczne przynosi i jak rysuje się jego przyszłość w kontekście dalszej cyfryzacji przemysłu.

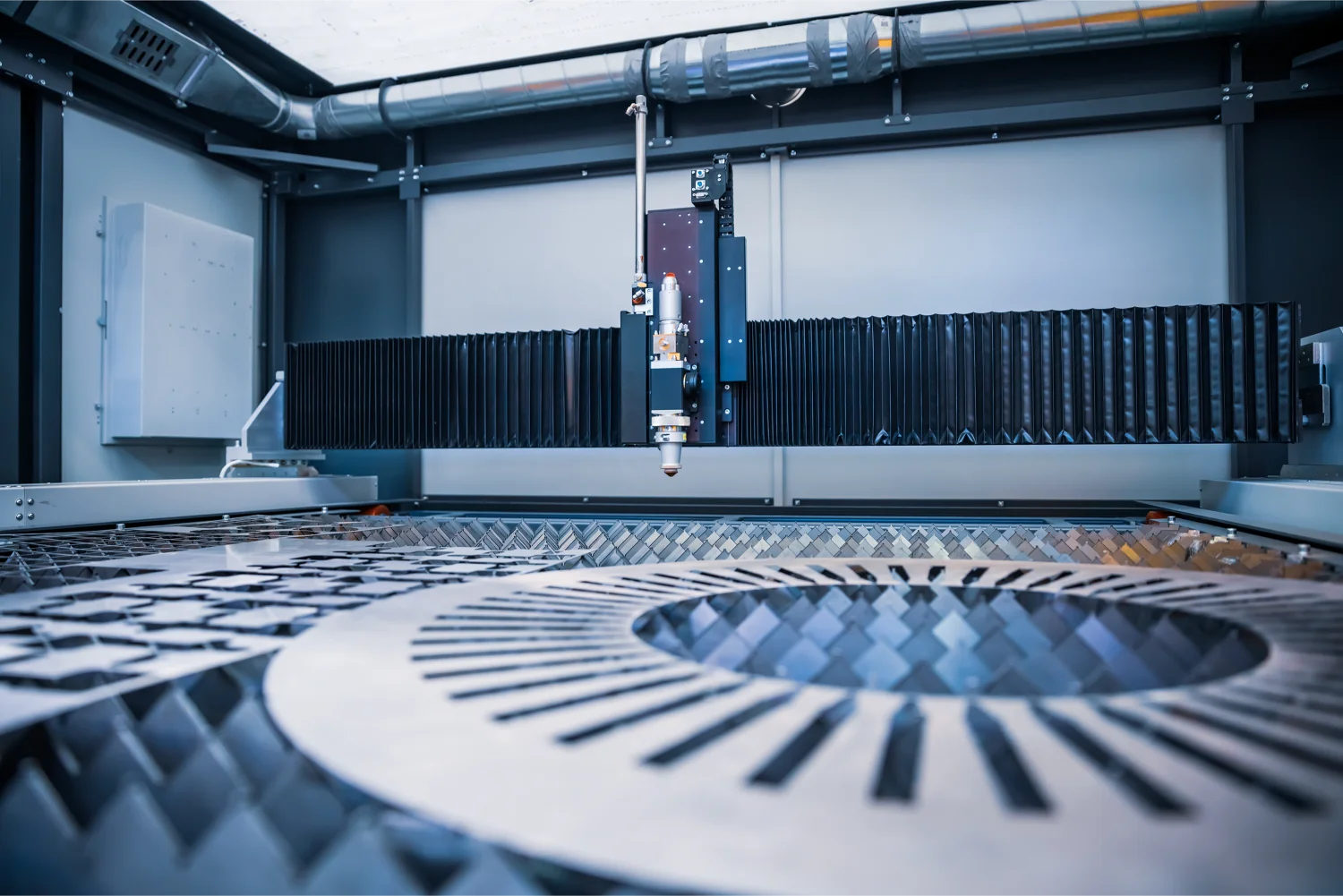

Cięcie CNC to proces obróbki, w którym komputer steruje ruchem narzędzi zgodnie z wcześniej zaprogramowaną ścieżką. Operator przygotowuje projekt w oprogramowaniu CAD, a następnie przekazuje go do maszyny, która realizuje go z dokładnością do ułamków milimetra. Tego rodzaju obróbka pozwala na wykonywanie zarówno prostych, jak i niezwykle skomplikowanych kształtów, których uzyskanie tradycyjnymi metodami byłoby czasochłonne lub wręcz niemożliwe.

Kluczowym elementem tej technologii jest jej powtarzalność – maszyna może wykonać tysiące identycznych detali, zachowując tę samą jakość. Dzięki temu CNC jest niezastąpione w produkcji seryjnej, ale sprawdza się również w realizacji jednostkowych, skomplikowanych projektów, gdzie wymagana jest absolutna precyzja. W praktyce CNC eliminuje błędy ludzkie, a także znacząco przyspiesza realizację zleceń.

Pod pojęciem cięcia CNC kryje się kilka odmiennych technologii, z których każda ma swoje unikalne właściwości. Wśród najpopularniejszych wyróżnia się:

cięcie laserowe, które zapewnia wysoką precyzję i gładkie krawędzie,

cięcie plazmowe, charakteryzujące się dużą szybkością i skutecznością w pracy z grubymi arkuszami stali,

cięcie wodne (waterjet), pozwalające na obróbkę materiałów wrażliwych na wysoką temperaturę,

cięcie mechaniczne frezami i piłami, stosowane tam, gdzie liczy się ekonomiczność i prostota procesu.

Każda z metod ma inne zastosowanie, a wybór odpowiedniej zależy od rodzaju materiału, grubości oraz oczekiwanych efektów końcowych. W praktyce zakłady produkcyjne często łączą różne technologie, aby osiągnąć optymalne rezultaty i sprostać zróżnicowanym wymaganiom klientów.

Różnica między cięciem CNC a metodami tradycyjnymi jest ogromna i widoczna na wielu płaszczyznach. Obróbka ręczna, choć wciąż stosowana w niektórych warsztatach, nie jest w stanie zapewnić ani takiej precyzji, ani powtarzalności jak maszyny sterowane komputerowo. W przypadku tradycyjnych metod często pojawiają się błędy wynikające ze zmęczenia pracownika, trudności w utrzymaniu stałych parametrów czy braku odpowiednich narzędzi.

CNC eliminuje większość tych problemów, gwarantując jednocześnie skrócenie czasu produkcji i redukcję ilości odpadów. Ponadto, dzięki integracji z oprogramowaniem CAD, możliwe jest szybkie wprowadzanie zmian w projekcie i natychmiastowe ich odzwierciedlenie w procesie produkcyjnym. W efekcie przedsiębiorstwa zyskują technologię, która nie tylko podnosi jakość, ale także zwiększa elastyczność działania.

Trudno dziś wskazać gałąź przemysłu, w której cięcie CNC nie znalazłoby zastosowania. Technologia ta jest fundamentem w branży motoryzacyjnej, gdzie służy do wytwarzania elementów karoserii, silników i podzespołów. W budownictwie wykorzystuje się ją do obróbki stali konstrukcyjnej i aluminium, a w lotnictwie – do tworzenia lekkich, ale wytrzymałych części o wysokiej precyzji.

Równie istotne jest zastosowanie CNC w przemyśle meblarskim, gdzie pozwala ono na tworzenie skomplikowanych kształtów z drewna i płyt laminowanych. Nie można też zapominać o sektorze reklamowym i dekoracyjnym, gdzie CNC umożliwia wykonywanie precyzyjnych tablic, szyldów i elementów identyfikacji wizualnej. Ta wszechstronność sprawia, że CNC stało się technologią pierwszego wyboru w wielu dziedzinach.

Jednym z najważniejszych argumentów przemawiających za wdrożeniem cięcia CNC są oszczędności finansowe. Dzięki precyzyjnej optymalizacji ścieżek cięcia możliwe jest maksymalne wykorzystanie surowca i zminimalizowanie odpadów. Automatyzacja skraca czas pracy, a co za tym idzie – zmniejsza koszty robocizny.

Warto również podkreślić, że redukcja liczby błędów produkcyjnych i odrzutów wpływa na niższe koszty związane z poprawkami. Dla firm oznacza to nie tylko oszczędności, ale także zwiększenie konkurencyjności na rynku, gdzie liczy się szybkość realizacji i jakość dostarczanych wyrobów. To właśnie aspekt ekonomiczny sprawia, że CNC staje się standardem w coraz większej liczbie zakładów.

Nie można jednak zapominać, że cięcie CNC ma także swoje ograniczenia. Przede wszystkim wymaga wysoko wykwalifikowanego personelu, który potrafi obsługiwać oprogramowanie CAD/CAM i ustawiać maszyny. Kolejnym wyzwaniem jest koszt inwestycji – nowoczesne centra obróbcze to wydatek sięgający setek tysięcy złotych, co może być barierą dla mniejszych przedsiębiorstw.

Do tego dochodzi konieczność regularnych przeglądów i konserwacji maszyn, aby zachować ich pełną precyzję. Warto jednak traktować te wyzwania jako inwestycję w przyszłość – w długim okresie CNC przynosi bowiem korzyści, które zdecydowanie przewyższają początkowe trudności.

Rozwój cięcia CNC nie zatrzymuje się, a kolejne innowacje sprawiają, że technologia ta staje się jeszcze bardziej efektywna. Coraz większe znaczenie ma integracja z systemami zarządzania produkcją oraz wykorzystanie sztucznej inteligencji do optymalizacji procesów. Dzięki temu możliwe jest nie tylko jeszcze lepsze wykorzystanie materiałów, ale także przewidywanie ewentualnych problemów technicznych zanim się pojawią.

W przyszłości CNC będzie coraz częściej łączone z robotyką oraz drukiem 3D, co otworzy nowe możliwości w zakresie projektowania i wytwarzania. To pokazuje, że technologia ta nie tylko odpowiada na obecne potrzeby przemysłu, ale również będzie odgrywać kluczową rolę w jego dalszym rozwoju.

Cięcie CNC to technologia, która zrewolucjonizowała przemysł i wciąż zyskuje na znaczeniu. Dzięki niej przedsiębiorstwa mogą produkować szybciej, precyzyjniej i taniej, jednocześnie ograniczając ilość odpadów. Choć wymaga inwestycji w sprzęt i wyszkolenie pracowników, jej zalety przewyższają ograniczenia.

W dobie globalnej konkurencji i rosnących kosztów surowców CNC staje się nie tyle opcją, co koniecznością dla firm, które chcą utrzymać się na rynku. To właśnie połączenie precyzji i oszczędności sprawia, że jest to technologia przyszłości – już dziś realnie wpływająca na rentowność i efektywność zakładów produkcyjnych.

Przygotuj zamówienie z wyprzedzeniem!

Chcemy ułatwić i przyspieszyć proces odbioru zamówionego materiału. Dlatego wprowadziliśmy możliwość wcześniejszego zgłoszenia zakupu. Wystarczy, że: