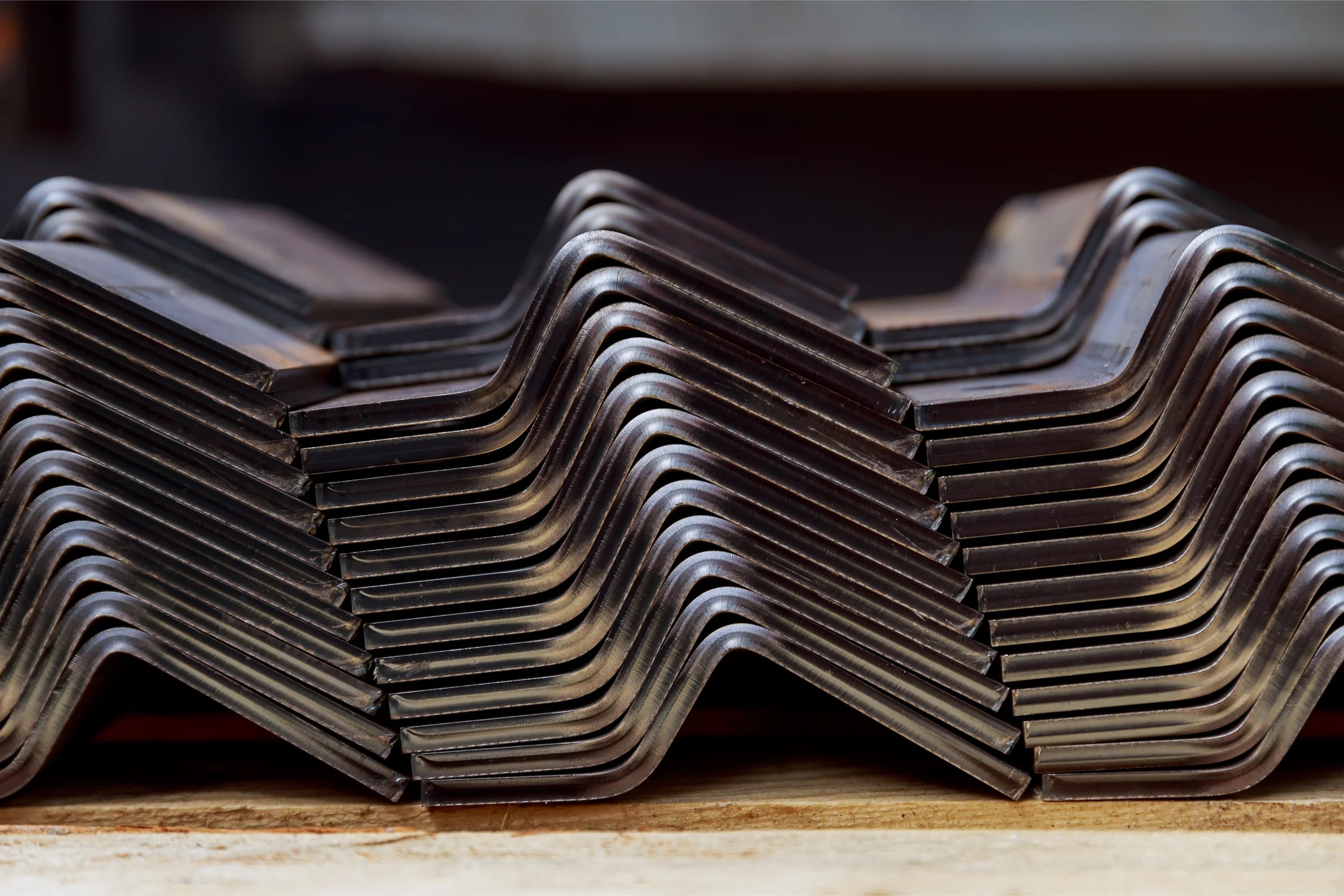

Gięcie stali to jedna z najczęściej stosowanych metod obróbki plastycznej w przemyśle metalowym. Proces ten polega na trwałej zmianie kształtu stalowego elementu pod wpływem działania sił mechanicznych, bez przerywania jego ciągłości. Gięcie znajduje zastosowanie w produkcji konstrukcji stalowych, komponentów maszyn, mebli, szaf sterowniczych, elementów budowlanych, a także w branży motoryzacyjnej i energetycznej.

Wielu użytkowników poszukuje w Google odpowiedzi na pytania takie jak: jak wygląda proces gięcia stali, co wpływa na jego dokładność, jakie są metody gięcia blachy i profili stalowych. W tym artykule przedstawiamy przebieg procesu gięcia krok po kroku, omawiamy najważniejsze czynniki mające wpływ na precyzję wykonania oraz podpowiadamy, jakie metody zapewniają najlepsze rezultaty w praktyce.

Gięcie stali to proces zmiany geometrii materiału poprzez jego lokalne odkształcenie pod wpływem sił mechanicznych, zwykle bez podgrzewania. W efekcie powstaje trwałe zagięcie, którego kąt i promień zależą od użytej metody, grubości materiału oraz jego właściwości mechanicznych.

Gięcie może być wykonywane:

na zimno – najczęściej w przypadku cienkich blach, profili i rur,

na gorąco – przy bardzo grubych elementach, gdzie konieczne jest zmniejszenie oporu materiału na odkształcenia.

Do najczęściej wykorzystywanych urządzeń należą prasy krawędziowe, giętarki rolkowe, giętarki trzpieniowe oraz maszyny CNC. Proces gięcia może być zautomatyzowany, co pozwala na seryjną produkcję elementów o wysokiej dokładności i powtarzalności.

Typowy proces gięcia stali przebiega w kilku etapach:

Przygotowanie materiału – wybór odpowiedniego rodzaju stali, jej oczyszczenie oraz przygotowanie powierzchni do obróbki.

Ustawienie parametrów maszyny – dobór odpowiednich narzędzi, kąta gięcia, promienia gięcia i nacisku.

Gięcie wstępne – pierwszy etap formowania kształtu, często testowy.

Gięcie właściwe – precyzyjne dociśnięcie materiału i nadanie mu pożądanej geometrii.

Kontrola jakości – sprawdzenie kąta gięcia, ewentualnych pęknięć, nierówności czy odkształceń sprężystych.

W przypadku produkcji masowej często stosuje się dodatkowo formowanie wieloetapowe, aby uzyskać bardziej złożone kształty bez ryzyka uszkodzenia struktury materiału.

Precyzja gięcia zależy od wielu czynników, w tym od:

Rodzaju stali – różne gatunki mają odmienne właściwości plastyczne.

Grubości i szerokości materiału – im grubszy materiał, tym większy nacisk potrzebny do jego zgięcia, co zwiększa ryzyko deformacji.

Promienia gięcia – zbyt mały promień może prowadzić do pęknięć lub uszkodzeń.

Sprężystości materiału – po odgięciu stal częściowo wraca do pierwotnego kształtu, co trzeba uwzględnić.

Stan techniczny maszyny – zużyte matryce, nierówne siły nacisku czy błędy operatora znacząco wpływają na jakość.

Dlatego tak ważna jest nie tylko technologia, ale też doświadczenie zespołu i odpowiednie zaplanowanie procesu technologicznego.

Do najczęściej spotykanych metod gięcia należą:

Gięcie na prasie krawędziowej – wykorzystywane do produkcji blach o dużej długości, zapewnia wysoką precyzję.

Gięcie walcowe – stosowane przy produkcji elementów o kształcie łukowym i cylindrycznym, np. rury, zbiorniki.

Gięcie trzpieniowe – popularne przy produkcji rur i profili, pozwala na gięcie pod dużym kątem bez deformacji.

Gięcie CNC – w pełni zautomatyzowane, wykorzystywane przy produkcji seryjnej o wysokich wymaganiach jakościowych.

Dobór metody zależy od rodzaju materiału, jego grubości, wymaganej geometrii oraz skali produkcji.

Gięcie stali polega na trwałym odkształceniu materiału pod wpływem nacisku, bez jego przecięcia. Przebiega ono w kilku krokach: przygotowanie materiału, ustawienie parametrów gięcia, wykonanie gięcia i kontrola jakości. Może być przeprowadzane ręcznie lub automatycznie, w zależności od rodzaju maszyny i wymaganej precyzji.

Na dokładność gięcia wpływa kilka kluczowych czynników: grubość i jakość stali, dobór odpowiedniego promienia gięcia, stan techniczny narzędzi, a także doświadczenie operatora. Istotne znaczenie ma również temperatura materiału oraz to, czy jest to gięcie jednorazowe, czy wieloetapowe. W przypadku skomplikowanych kształtów ważna jest także kontrola sprężystości materiału po odgięciu.

Nie każda stal nadaje się do gięcia w takim samym stopniu. Najlepiej formują się stale o niskiej zawartości węgla, np. S235 lub S355, które wykazują wysoką plastyczność. Stale nierdzewne, trudnościeralne lub wysokowytrzymałe wymagają zastosowania odpowiednich metod i narzędzi, a czasem również podgrzania materiału, aby uniknąć pęknięć lub uszkodzeń.

Do gięcia stali najczęściej używa się pras krawędziowych (hydraulicznych lub elektrycznych), walców trzewikowych, giętarek rolkowych oraz automatów CNC. Wybór urządzenia zależy od rodzaju materiału, grubości, promienia gięcia oraz wymaganej precyzji. Nowoczesne maszyny CNC pozwalają na bardzo dokładne gięcie nawet skomplikowanych elementów seryjnych.

Jakość gięcia kontroluje się poprzez pomiar kąta gięcia, promienia wewnętrznego, długości giętego odcinka oraz ewentualnych odkształceń materiału (pęknięć, zagięć, marszczeń). W zakładach produkcyjnych wykorzystuje się do tego zarówno przyrządy ręczne, jak i optyczne systemy pomiarowe. Dodatkowo często wykonuje się próbne gięcia, by sprawdzić zachowanie konkretnego gatunku stali.

Proces gięcia stali to jedno z kluczowych ogniw produkcji elementów stalowych – od konstrukcji wsporczych po detale precyzyjne. Na jakość i dokładność gięcia wpływa wiele czynników, takich jak rodzaj materiału, stan narzędzi, doświadczenie operatora czy warunki techniczne w zakładzie. Wybór odpowiedniej metody – czy to gięcie na zimno, czy na gorąco – powinien być podyktowany wymaganiami projektowymi oraz oczekiwaną trwałością komponentu.

Jeśli zastanawiasz się, jak wygląda proces gięcia stali i co decyduje o jego precyzji, pamiętaj, że sukces zależy od połączenia właściwego sprzętu, parametrów technologicznych i znajomości właściwości obrabianej stali. Właściwie przeprowadzone gięcie to nie tylko oszczędność materiału, ale także gwarancja bezpieczeństwa i jakości gotowego wyrobu.

Przygotuj zamówienie z wyprzedzeniem!

Chcemy ułatwić i przyspieszyć proces odbioru zamówionego materiału. Dlatego wprowadziliśmy możliwość wcześniejszego zgłoszenia zakupu. Wystarczy, że: